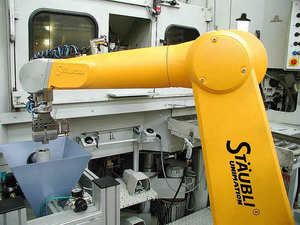

In der Kombination von innovativer Produkt- und effizienter Produktionstechnologie erkennt ein schwäbisches Unternehmen die wirtschaftliche Alternative zur Produktion in Billiglohnländern. Wie solche Lösungen in der Praxis aussehen, zeigt die Automatisierung einer bewährten Rundtaktmaschine mit einem Sechsachs-Roboter TX 90 XL der neuesten Stäubli-Generation durch die Fa. BDG.

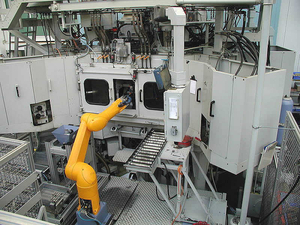

Nicht vor der jüngsten oder teuersten CNC-Maschine mit integrierter Handhabungslösung verweilen die Fachbesucher beim Kunden seitdem regelmäßig. Vielmehr zieht eine bullige Diedesheim Diamat mit Handhabung durch den graziösen Knickarmroboter das Augenmerk auf sich.

Eine Erweiterung der Produktpalette war der Grund für die Automatisierung der bestehenden Rundtaktmaschine mit immer noch hervorragenden Leistungsdaten, die bislang manuell beschickt wurde. Schon seit zwölf Jahren produziert diese Ventilgehäuse aus rostfreien Stählen in sechs Baugrößen zwischen 20 x 25 x 10 mm und 32 x 46 x 18 mm mit derzeit 75 Varianten und Losgrößen zwischen 500 und 10.000 Stück. Es galt, die Forderung nach zusätzlicher Kapazität bei wachsender Variantenvielfalt zu erfüllen.

Eine „Make-or-Buy-Analyse“ zeigte den wirtschaftlichen Weg: Automatisierung der bestehenden Maschine. Es ist ein Unterschied, ob man an einem Low-Cost-Standort eine neue Fertigung mit hochmodernen Neumaschinen aufbaut oder die Wirtschaftlichkeit eines bestehenden Standortes gehalten werden soll. Der Kunde sieht die Zukunft am Standort Deutschland in der Kombination Produkttechnologie plus maßgeschneiderte Produktionstechnologie als Alternative zum neuen Standort im Osten. Deshalb war in diesem Fall eine kostengünstige Automatisierung der bestehenden Maschine die richtige Lösung.

Positioniergenauigkeit des Werkstücks in den Spannbacken der Werkzeugmaschine von 0,05 mm, kurze Taktzeiten einschließlich Nebenzeiten und ein Höchstmaß an Flexibilität lauteten die Hauptforderungen an die Automatisierung, die mit der realisierten Lösung hervorragend erfüllt werden. Die unbearbeiteten Werkstücke weisen noch starke Toleranzen auf, müssen aber, vom Roboter geführt, auf der Frässtation mit einer 0,2 mm Fase versehen werden. Die Wechselgreifer, BDG-Eigenbauten, müssen diese Materialschwankungen ausgleichen, um die präzise Bearbeitung zu erzielen.

Der Roboter ist auf dem Kühlschmierstofftank (1.800 l) der Rundtaktmaschine montiert. Dieser wurde mit einem Träger verstärkt.

Fünf Hauptpositionen für fünf verschiedene Prozesse liegen im Aktionsradius des Knickarmroboters. Dies sind die Werkstückzuführung, Entgratungsstation per pneumatischem Fräser, die daneben liegende Wendestation, die Werkstückaufnahme des Diedesheim Rundtakttisches und ein Rollenband, auf dem manche Teilefamilien zur Bearbeitung in einer zweiten Aufspannung rückgeführt werden. Einschließlich der vorwiegend stechenden Bearbeitungen auf den sechs Bearbeitungsstationen der Rundtaktmaschine mit jeweils drei angetriebenen Werkzeugen ergeben sich Stückzeiten von rund 25 Sekunden.

Die flexible Anlagenkonzeption, deren Zentrum der langarmige Knickarmroboter bildet, erschließt weitere Vorteile. Sechs Gehäuse-Rüstfamilien, aus denen sich 75 Varianten multiplizieren, variieren nicht nur in ihren Dimensionen, sondern darüber hinaus in der Art und Vielzahl der Bearbeitungen. Bei mehr als vier zu bearbeitenden Seiten des Edelstahlgehäuses wird eine Bearbeitung in zweiter Aufspannung erforderlich. Dann werden die Werkstücke nicht in Lagerfix-Körben, sondern in Trays abgelegt und auf dem Rollenband zurück in den Arbeitsbereich des Stäubli geführt. Nicht von der Vereinzelung, sondern von dieser Position sind in dem Fall die Werkstücke abzuholen. Rüstzeiten innerhalb der Rüstfamilien betragen in der Regel weniger als zwei Stunden für die Gesamtanlage. Dabei schlägt die Umrüstung des Roboters lediglich mit wenigen Minuten zu Buche, denn alle Positionen sind Controller hinterlegt.

Mit dem Anlagenkonzept ist man extrem flexibel, denn die Programme können ohne Kollisionsgefahr untereinander gemischt werden. Der Bediener hat die Wahl, Identnummern einzugeben, denen gewisse Gehäuse hinterlegt sind, oder eine andere Größe innerhalb einer Minimum- und Maximumgrenze einzustellen. Weiterhin hat er die Möglichkeit, die Reihenfolge der Arbeitsschritte beliebig zu verändern. Auch hinsichtlich künftiger Upgrades für neue Produktstrukturen haben die BDG-Programmierer mit Unterstützung des Roboter-Herstellers gut vorgesorgt: Anpassungen lassen sich unkompliziert und schnell durch den Kunden teachen.

Sowohl beim Kunden als auch im Systemhaus BDG ist man mit der Roboter-Handhabungslösung der Diedesheim Diamat sehr zufrieden. Durch die Automatisierung wird eine Prozessstabilität erreicht, die in Richtung Null Fehler geht. Auch unter dieser Prämisse wurde die Automatisierung eingeführt. Klassische Fehlerquellen der manuellen Handhabung werden sicher ausgeschlossen. Die Prozessqualität ist gestiegen, die Produktqualität gesichert.