Von einem in Bruchsal ansässigen Fahrzeugteile-Lieferanten bekam BDG die Aufgabe, sogenannte Chromleisten auf Bedienfronten der neuen C-Klasse aufzukleben.

Bei den Bedienfronten handelt es sich um Druckgussteile, die mit diversen Edelholzschichten belegt waren. Es waren 2 verschiedene Teile. Eines zur Aufnahme des Klimagerätes und eines zum Platzieren diverser Schalter.

Die Chromleisten waren Kunststoffteile, die mit Chromfarbe überzogen waren.

Aufgrund des Teilespektrums und den Taktzeitvorgaben wurde die Anlage von BDG mit einem Rundschalttisch realisiert.

Ablauf:

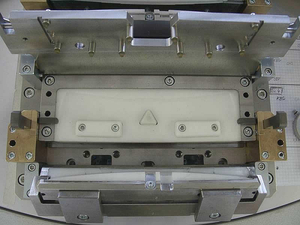

In der Einlegestation werden die Holzteile des Klimabediengerätes und des Oberen Bedienfeldes in 3D-Formen eingelegt. Ebenfalls wird die jeweils passende Chromleiste in einen Schwenkmechanismus eingesetzt. Der Tisch wird nun weitergetaktet. Während in der Einlegestation das nächste Nest bestückt wird, läuft in der zweiten Station der Klebeprozess. Zunächst jedoch werden über Sensoren diverse Sicherheitsabfragen gestartet, um zu verhindern, dass in nicht belegte Formen Kleber eingebracht wird.

Sind alle Teile korrekt eingelegt, so fährt ein XYZ-Koordinatensystem mit angebrachter Heißklebevorrichtung die Teile ab und bringt den Kleber auf. Sofort wird die jeweilige Chromleiste über einen Mechanismus eingeschwenkt und aufgedrückt. Mithilfe einer Kniehebelfunktion durchläuft das Teil nun die restlichen Stationen, bis der Schwenkmechanismus wieder geöffnet wird. Aufgrund festgelegter Zeitvorgaben ist sichergestellt, dass der Kleber bis zur Öffnung ausgehärtet ist.

Eine besondere Schwierigkeit dieser Anlage bestand darin, die zwei Teile, die zum Teil erhebliche Toleranzschwankungen aufwiesen, zueinander auszurichten. Dies wurde mit cleveren Mechanismen gelöst.

Aufgrund des störungsfreien Laufes der Anlage wurde sie mittlerweile in ein Zweitwerk nach Rumänien verlagert.