Die hohe Variantenvielfalt und hochpräzise Montageprozesse bei der Fertigung von Kolbensteuerventilen stellten die Anlagenplaner vor beinahe unlösbare Aufgaben. Nur mit viel Know-how, dem konsequenten Einsatz standardisierter Prozessmodule und eines hochpräzisen Roboters waren die gesteckten Ziele und Vorgaben doch noch zu erfüllen.

Mit einer gemeinsamen Vision begegnen der Kunde und BDG dem generellen Trend zu kleineren Losgrößen, steigender Variantenvielfalt und kurzen Lieferzeiten: „Inline Manufacture“ mit modularer Baukastenfertigung. Die Optimierung der Prozesse unter wirtschaftlichen und zukunftsorientierten Aspekten geht in Richtung „one piece flow“ und Null-Fehler-Fertigung. Modular aufgebaute, flexible Anlagen und konsequenter Robotereinsatz bedeuten hier wichtige Schritte zum Ziel.

Die Verantwortlichen für die Anlage setzten auf konsequente Prozessmodularität durch den Einsatz standardisierter Technik und erreichen damit eine fast grenzenlose Flexibilität bei gleichzeitig kürzesten Umrüstzeiten. Insgesamt 14 Varianten des Ventils in den beiden Nenngrößen 50 und 63 Millimeter werden auf der nach dem Baukastenprinzip konzipierten Anlage montiert.

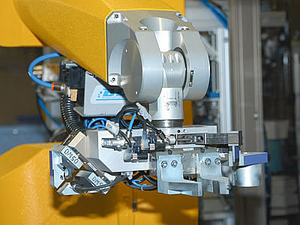

Herzstück der Zelle ist ein Sechsachs-Knickarmroboter Stäubli RX 90. Fünf Arbeitsstationen bergen Prozessmodule wie das Bandsystem zur Bauteilzuführung, Palettierer, Schraubstation, Montagestation Kolben, ein Linearsystem zur Endmontage, das in mehrere Unterprozesse untergegliedert ist, zwei „Pick-Speed-Solution“ zur schnellen Zuführung von Kleinteilen in den Arbeitsbereich sowie ein Bandsystem zum Abtransport des fertigen Bauteils. Eine Siemens S7-Steuerung ist für die durchgängige Vernetzung der Stationen verantwortlich.

Da die Teile vom Roboter flexibel aus genau positionierten Bevorratungstrays mit exakt definierten Teilepositionen entnommen werden können, wurden diverse Zuführeinheiten eingespart. Der Stäubli RX 90 baut besonders kompakt und erzielt eine sehr hohe Positioniergenauigkeit. Dies waren wichtige Voraussetzungen für die komplexe Montageanlage Typ 2000.

Bei Taktzeiten von 60 Sekunden für die komplette Montage und derzeit zweischichtigem Betrieb arbeitet die Anlage seit ihrer Inbetriebnahme problemlos. Die vorerst geplante jährliche Produktion von 200.000 Stück gilt somit als sichergestellt. Des Weiteren ist die Anlage konzeptionell so vorbereitet, dass ein ggf. kommendes Nachfolgeprodukt im turnusmäßigen Wechsel zu Typ 2000 auf derselben Anlage montiert werden könnte.

Die schnelle und problemlose Umrüstung der Montageanlage auf das neue Produkt ist durch die verwendeten, standardisierten Module und die Flexibilität des Roboters gewährleistet. Der Austausch eines Prozessmoduls erfolgt einfach durch Lösen der Verschraubung sowie der Kabel- und Leitungsschnittstellen. Anschließend lässt sich das Prozessmodul mit dem Hubwagen bewegen. Nach diesem Muster soll künftig auch die Umrüstung von Typ 2000 auf das Nachfolgeprodukt und zurück durch den Austausch der Prozessplatte zur Vormontage erfolgen. Dazu addieren sich normale Rüstzeiten zwischen 15 und 30 Minuten, einer Größenordung, die auch für den Wechsel zwischen Nennweiten oder Varianten gelten. Die Flexibilität der Montagezelle war bereits Teil der Anlagenplanung. Diese Vorgaben wurden durch die kreative Zusammenarbeit der BDG, Stäubli und des Kunden-Projektteams hervorragend umgesetzt.

Dank des engagierten Projektteams, das sich aus erfahrenen Mitarbeitern zusammensetzt, konnte bereits bei der Projektierung wertvolles produktspezifisches Montage-Know-how in die Anlagenplanung einfließen. Aufbauend auf die bisher verwendeten Arbeitsschritte erfolgte die Erstellung der Vorgaben, Greifgenauigkeit und Positioniergenauigkeit des Roboters.

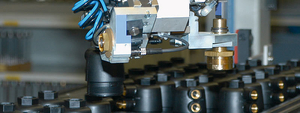

Neben zahlreichen bereits in der Vergangenheit entwickelten Baukastenmodulen wie Palettierer, Zuführungen und Zellenkonzept, die in der Zelle zum Einsatz kommen, stellten sich komplett neue Herausforderungen. So integrieren die speziell entwickelten Trays Funktionen zur exakten, verdreh- und verrutschsicheren Positionierung von Zuführteilen. Ein Meisterstück ist der von BDG entwickelte Dreifachgreifer, der jeweils fünf geometrisch unterschiedliche Teile greifen kann.

Eine besondere Herausforderung für den Stäubli-Roboter stellt die anspruchsvolle Montage des Kolbens in der Laufbuchse dar. Da im Kolben ein radialer Dichtring eingearbeitet ist, kann dieser nicht einfach senkrecht eingedrückt werden. Vielmehr hat die Montage mit einer definiert taumelnden Bewegung zu erfolgen. Die Kombination hochpräziser Roboter mit steuerungstechnischer Raffinesse macht die Montage überhaupt erst möglich.

Gute Planung und intensive Probeläufe schufen die Voraussetzung für den erfreulich problemlosen Produktionsstart. Durch optimale Abstimmung im Vorfeld lief die Anlage auf den Punkt genau stabil. Dennoch wurde bei BDG im vorläufigen Aufbau über mehrere Wochen zunächst probeweise produziert, um Prozesssicherheit und Produktqualität auf „Herz und Nieren“ zu prüfen.

Heute, wenige Monate nach Inbetriebnahme der Inline-Montageanlage, sieht sich der Kunde dem Ziel Null-Fehler-Produktion einen Schritt näher. Jede Menge Sensorik und Visionssysteme übernehmen die lückenlose Überwachung jedes einzelnen Arbeitsschrittes. Klassische Fehlerquellen der manuellen Montage, etwa ein vergessenes Bauteil oder falsch eingelegte Scheiben, werden sicher ausgeschlossen. Die Prozessqualität ist gestiegen, die Produktqualität gesichert.