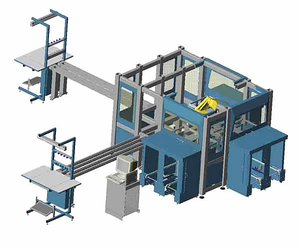

Für einen Automobilzulieferer konzipierte BDG zwei sehr komplexe Roboter-Anlagen, um seitliche und mittlere Luftausströmer für den VW Touran zu montieren.

An einem Handarbeitsplatz werden die Grundkörper zugeführt. Über zwei Staubänder laufen sie in eine Roboterzelle ein. Hier werden sie zunächst zum Öffnen der Klappe vom Band gehoben. Gutteile werden wieder auf das Transfersystem übergeben.

Schlechtteile werden automatisch in die vorgesehenen Behältnisse abgelegt.

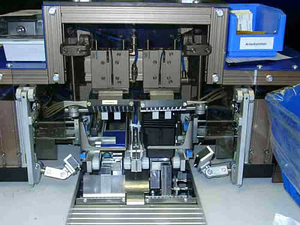

Dann werden die Ausströmergehäuse von der Greiferwendestation übernommen, die dann in die Montageposition für den Roboter schwenkt.

Die Lamellen werden über ein Standardbauteil aus dem BDG-Baukasten, dem Hubstapelgerät in Trays zugeführt. Ist eine Tray leer, so wird er mit dem Roboter weiter geschoben und automatisch abgestapelt.

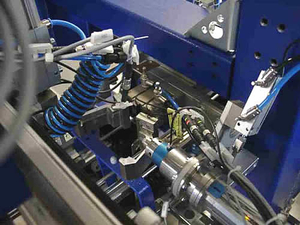

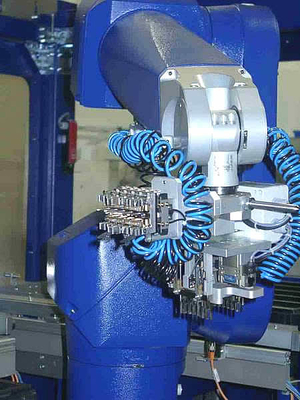

Der Stäubli Sechsachs-Roboter mit Spezialgreifer entnimmt zunächst die Horizontallamellen und anschließend die Vertikallamellen aus den Trays und montiert diese in die Grundkörper ein. Dies geschieht in einer speziellen Einführtechnik, die dem menschlichen Bewegungsablauf angepasst werden musste.

Ein eingebautes Prüfsystem kontrolliert anschließend, ob die Verstellung der Lamellen in ein definiertes Drehmomentfenster passt. Außerdem läuft eine visuelle Kameraprüfung, die das Vorhandensein aller Bauteile sowie Farbmarkierungen abprüft.

Die Luftausströmer laufen nun aus der Anlage über Auslaufbänder wieder heraus. Am Ende der Bandstrecke werden die Teile in ein Greifersystem übergeben. Es werden nun die Abdeckungen montiert. Zum Abschluss werden die kompletten Ausströmergehäuse von einem Kamerasystem kontrolliert und ggf. freigegeben.

Bei der Konzeption der filigranen Robotergreifer hat BDG wiederum sein Spezialwissen unter Beweis gestellt. Jede Lamelle wird auf Vorhandensein im Robotergreifer überprüft.